Produktivitätssteigerung bei leichterer Bedienung

Schwenkbiegemaschine EVO Center bei Hupfeld & Schlöffel Metallbau GmbH

Anwender

Die Hupfeld & Schlöffel Metallbau GmbH im hessischen Berkatal fertigt Fassaden, Fenster, Türen und Sonderkonstruktionen sowie Brand- und Rauchschutzelemente aus Aluminium. Diese werden bundesweit für kleinere Gebäude bis hin zu großen repräsentativen Bauten geliefert und montiert. Bei großen Aufträgen ist es dabei entscheidend, die Bauelemente aus 2 bis 3 mm starken Aluminiumblechen möglichst effizient zu produzieren. Große Blechformate sollten für die Mitarbeitenden leichter zu bearbeiten sein – das war zunächst das Ziel der Hupfeld & Schlöffel GmbH. (www.hupfeld-schloeffel.de)

Erfolg

Mit der Anschaffung eines EVO Centers von der Schröder Group erreichte das auf Aluminiumbauelemente spezialisierte Unternehmen zudem seine Kapazitäten, technischen Möglichkeiten und die Produktivität. Die Geschäftsführer Bettina Schlöffel, Eduard Schlöffel und Dennis Schindewolf wurden eines Tages bei einem Partnerunternehmen auf eine Schwenkbiegemaschine aufmerksam. „Wir arbeiten teilweise mit sehr großen Blechformaten und uns war sofort klar, dass eine Schwenkbiegemaschine bei diesen Formaten viel bedienerfreundlicher ist als eine Gesenkbiegemaschine“, erinnert sich Dennis Schindewolf. Daraufhin besuchten die Geschäftsführer des 140-köpfigen Familienunternehmens den Hauptsitz der Schröder Group im bayerischen Wessobrunn-Forst, dem Hersteller dieser Maschine, die sie gesehen hatten, und ließen sich beraten. Dass bisher beim Abkanten hochqualifizierte Mitarbeiter damit blockiert wurden, Hilfestellung zu leisten, während sich ein Kollege damit abmühte, riesige Bleche in der Biegepresse zu positionieren, hatte sie gestört. An einer Schwenkbiegemaschine kann ein Einzelner denselben Job ohne Mühe erledigen – vor allem, wenn man die Möglichkeiten der Teilautomation nutzt, die dem Führungsteam bei Schröder vorgestellt wurden.

Hoher Automatisierungsgrad

Die Wahl fiel auf das EVO Center. Die Maschine ist eine Entwicklung aus der Evolution-Reihe. Dies sind weitgehend automatisierte Hochleistungsmaschinen, die die Schröder Group hauptsächlich an industrielle Kunden liefert. Das EVO Center, das die Arbeitsweise bei Hupfeld & Schlöffel nachhaltig veränderte, hat eine Nutzlänge von 4040 mm und kann Stahlbleche bis 3 mm Stärke hochpräzise abkanten. Der Oberwangenhub von 850 mm und bis zu 400 mm hohe Werkzeuge bieten ausreichend Freiraum bei der Herstellung von Kästen. Das Umrüsten der Maschine erfolgt voll automatisch. Das Werkzeugwechselsystem für Oberwangenwerkzeuge des EVO Center besteht aus zwei asynchron verfahrbaren Werkzeugwechslern mit jeweils einer Greifeinheit. Servoumrichter-gesteuerte Antriebe, motorische Biegewangenverstellung und Zentralbombierung stehen für Präzision und zwei innovative Ausstattungsmerkmale sorgen dafür, dass jeweils alle Büge einer Seite vollautomatisch durchgeführt werden: Das Blech muss nur einmal angeschlagen werden und wird vom Saugplattenanschlag übernommen. Dank der Up-and-Down-Biegewange werden nun Kantungen und Gegenkantungen gebogen, ohne dass man das Blech wenden muss.

In der Praxis bewährt

Die Schwenkbiegemaschine hat alle Erwartungen im Hinblick auf Ergonomie, aber auch in Bezug auf die Effizienz erfüllt. „Es ist jetzt eher so, dass der Zuschnitt zum Engpass wird“, stellt Marcel Röhr fest. Der Metallbaumeister ist in der Blechfertigung für Arbeitsvorbereitung und Maschinensteuerung zuständig. Er nennt Beispiele für die Vorteile der teilautomatisierten Schwenkbiegemaschine: „Die Vorteile in der Bedienung werden zum Beispiel bei den schmalen, hohen Kästen für Sonnenschutz deutlich. Die bis zu 4000 × 1000 mm großen Blechrohlinge, aus denen sie hergestellt werden, sind auf dem EVO Center problemlos in der Handhabung – an einer Gesenkbiegemaschine dagegen ist es die mühsame Arbeit für zwei Personen, zusätzlich erschwert durch die hohen Werkzeuge, welche wegen ihres großen Gewicht extra mit einer Hebevorrichtung gerüstet werden müssen.“ Um große Bleche an die Schwenkbiegemaschine zu bringen, wird derzeit noch der Deckenkran der Werkshalle verwendet. Hier ist die Anschaffung eines eigenen Krans mit Saugplatte geplant.

Ein anderes Beispiel für den geringeren Aufwand mit der Schwenkbiegemaschine sind Kassetten für größeres Bauvorhaben in Nordhessen. Unten wird ein schmales U gebogen, oben ein 43-Grad-Winkel. Was auf der Schwenkbiegemaschine in einem Durchgang produziert wird, müsste auf der Gesenkbiegemaschine in zwei Schritten mit einem Werkzeugwechsel gefertigt werden. Apropos Werkzeugwechsel: „Der automatische Werkzeugwechsler ist ein Segen, denn große Fassaden bedeuten keineswegs, dass wir nur große Serien gleicher Kassetten biegen. Für das genannte Projekt in Nordhessen brauchen wir zum Beispiel viele verschiedene Längen“, gibt Röhr zu bedenken.

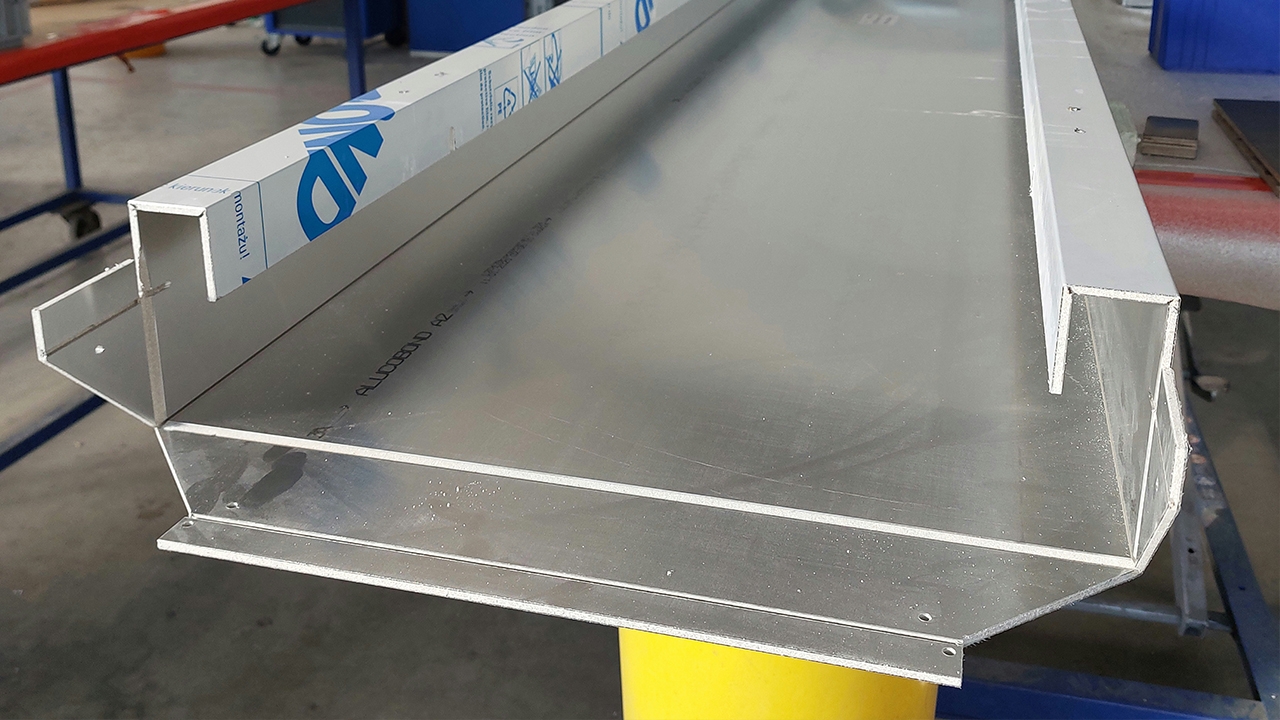

Maschinelle Abkantung von Alucobond

Manche Bearbeitungen wurden erst seit der Anschaffung der Schwenkbiegemaschine möglich, so etwa die maschinelle Abkantung von Alucobond. Bei Hupfeld & Schlöffel werden auch diese Aluminiumverbundplatten abgekantet. Dazu wird dort, wo eine Kante vorgesehen ist, eine Nut eingefräst, sodass von den zwei 0,5mm dünnen Alublechen und dem mineralischen Kern nur noch eine Aluschicht übrigbleibt. Bisher wurde diese Kante manuell erzeugt – jetzt kommen die in dieser Weise abkantbar gemachten Platten einfach auf die Schröder-Maschine.

Neue Möglichkeiten dank Radius-Step Biegen

Bei einem Besuch konnte ein Mitarbeiter der Schröder Group den Kunden überraschen. „Als wir das schrittweise Rundbiegen kennengelernt haben, waren wir begeistert“, erinnert sich Marcel Röhr. „Diese Technik hat unser Angebot erweitert. Zum Beispiel stellen wir jetzt Fensterbänke mit runder Abtropfkante her.“ Die Funktion „Radius Step Bending“ ist ein bewährter Bestandteil der von Schröder selbst entwickelten Steuerungssoftware. Dabei werden Rundungen erzeugt, indem die Oberwange das Blech in beliebig vielen feinen Schritten gegen einen mit der Biegewange erzeugten Winkel drückt.

„Das EVO Center stellt nicht nur eine Arbeitserleichterung dar, sondern hat auch unsere Produktionskapazität erhöht. Projekte wie aktuell eine 7000-Quadratmeter-Fassade für einen Fernsehsender können wir ohne Bedenken annehmen“, sagt Dennis Schindewolf und Marcel Röhr lobt: „Wenn wir mit der Maschine irgendwelche Probleme haben, rufen wir einfach bei der Firma Schröder an. Dort erreichen wir sofort einen kompetenten Ansprechpartner, der schnell eine Lösung für uns hat.“

Eingesetzte Maschine

EVO Center

- Schwenkbiegemaschine bis zu 3 mm Blechstärke (400 N/mm²)

- 4040 mm Arbeitslänge

- Oberwangenhub 850 mm

- Grafiksteuerung POS 3000 3D

- Werkzeugwechselportal mit hydraulischer Werkzeugklemmung

- Up-and-Down Biegewange

Veröffentlicht in:

Baumetall 02/2025